大小様々な内径の紙管や、テープを最後まで使用できるセロ巻き心、

テープの伸縮による変形を抑制するクッション材付き心など用途に合わせた紙管を製造。

また、紙管の内側に会社名を印刷した紙を巻くこともできます。

CASE STUDIES紙管の実績

-

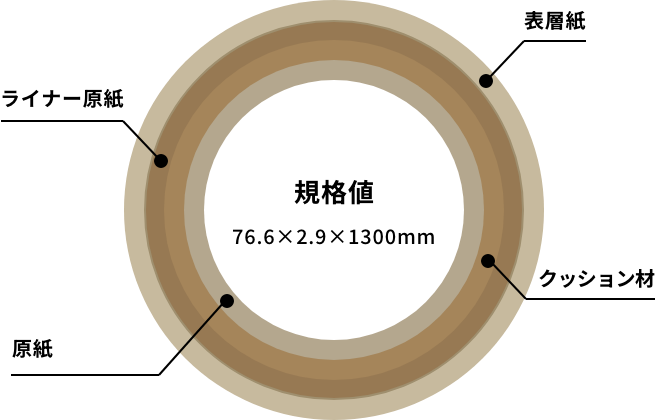

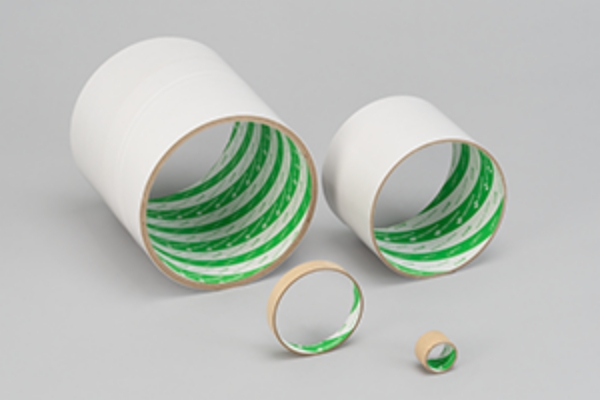

クッション材付き心

スポンジ状の層をまくことにより、伸縮しやすいテープの変形を抑制する構造の紙管です。

-

セロ巻き心

剥離処理が施されたセロハンを 巻き付けることにより、テープ を最後まで使用することができます。

-

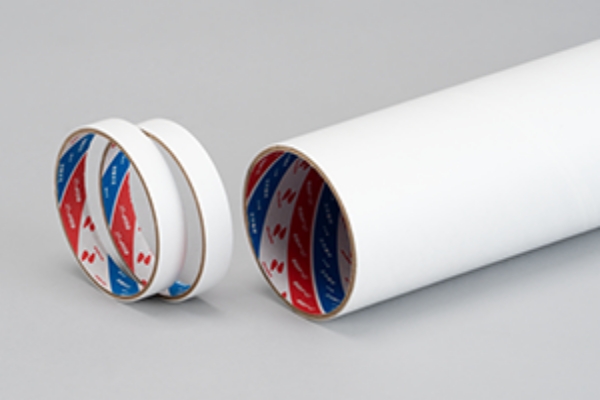

1、3、5、6インチ心

使用用途に合わせた内径の紙管を製造可能です。

-

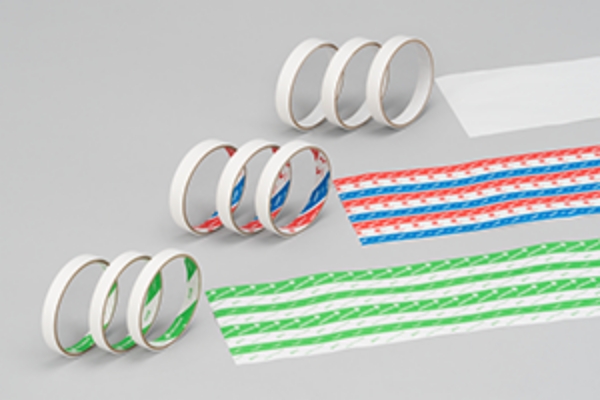

内面紙

社名を入れた印刷紙を巻き付けることで、オリジナルな紙管の製造が可能です。(印刷なしも可能)

FACILITY紙管製造設備

紙管製造機

4台の紙管製造機にて紙管の長さ380㎜〜1585㎜の長さの製造が可能。クッション材付きの心やセロ巻き心などの機能性を付加した心や、様々な内径の心の製造が可能。

- 紙管内径サイズ

- 1、3、5、6インチ

- 紙管長さ

- 380㎜〜1585㎜

- 保有機械台数

- 4台

コアカッター

4軸コアカッター、1軸コアカッター、計9台保有しており9㎜~999.9㎜までの紙管長さの調整が可能。

- 紙管内径サイズ

- 1、3、5、6インチ

- 紙管長さ

- 9mm〜999.9mm

他コアカッター 7台保有

- 紙管サイズ

- 1、3、5、6インチ

- 紙管長さ

- 9mm〜999.9mm

FLOW紙管製造の流れ

セロテープ®用の紙管ができるまでの流れの紹介

01

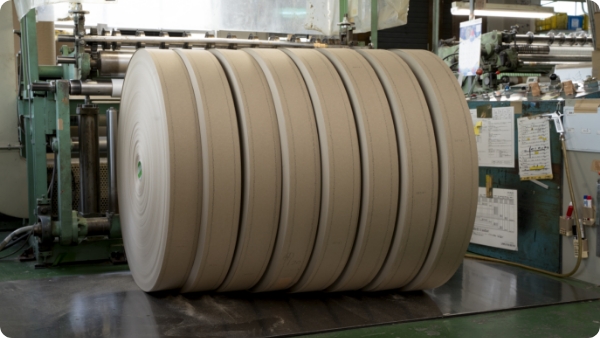

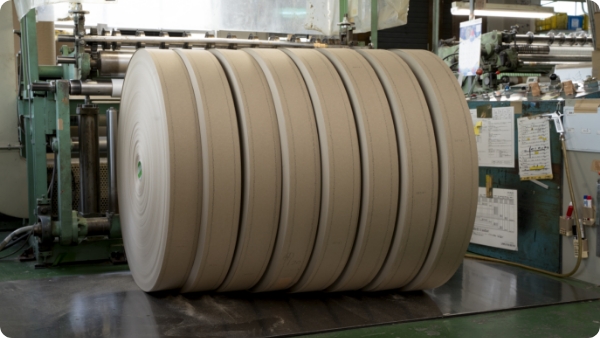

紙管原紙の元となる元巻き。

02

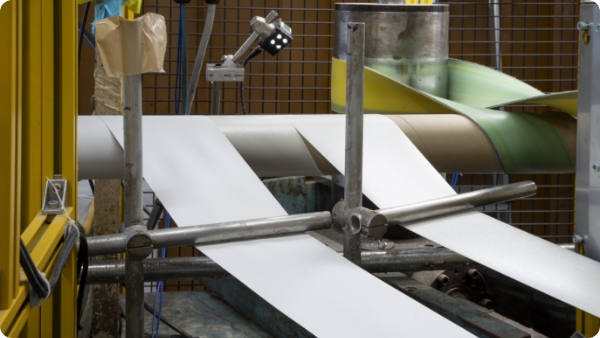

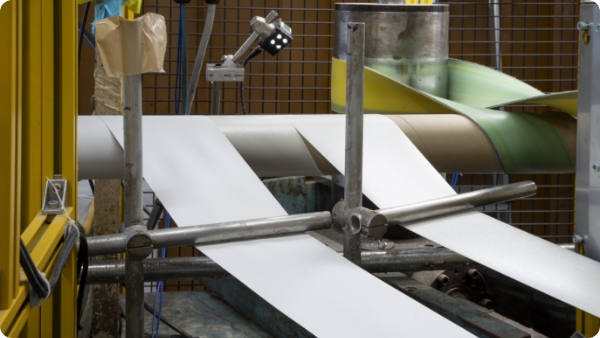

元巻きの裁断。

03

紙管製造機に裁断した原紙を取り付ける。

04

1:内面紙

2:原紙

3:原紙

4:原紙

5:原紙

原紙に接着剤を塗布し紙を重ねていきます。

05

スパイラル状に原紙を巻いた後、

6:クッション材

7:ライナー原紙

8:表層紙

全部で8層の原紙を巻いていきます。

06

規格されたサイズ幅に設定し一本分の

紙管を裁断していきます。

07

生産数に応じた棒心をラックに乗せていきます。

08

規格幅に設定後、コアカッターにて棒心を裁断していきます。

09

箱に詰めて出荷します。

Point

紙管は原紙を何層にも重ねて一つの固い棒心になっています。セロテープ®用の棒心は全部で8層の紙を使用しています。クッション材を入れているのは巻きシワをなくすために入れています。